ベテランのビルダーが多くの時間を費やして製作されるハンドメイド・ギターに憧れるギタリストは少なくない。しかし、そのイメージとは全く異なるコンセプトでデザイン、製作されたギターがユーザーの注目を集めている。

今回紹介する「SAITO GUITARS」は、コンピュータ制御のNCルーターのメリットを最大限に活用し、木部加工のほとんどを自動化、伝統に囚われない個性的でモダンなデザインや、ボディトップのみのユニークなカラーリングなど、これまでの概念を打ち破った新たなギター作りに挑戦している。木部加工を自動化する一方で、長年のリペア業務で培った経験を活かしたハンドワインディング・ピックアップの製作や、丁寧なセットアップに多くの時間を費やして完成した製品は、幅広い年齢層のユーザーの心を捕らえている。

高価になりがちな工房ブランドでありながら、高いコストパフォーマンスを実現することで多くのギタリストから信頼を勝ち取っているニューフェイス。

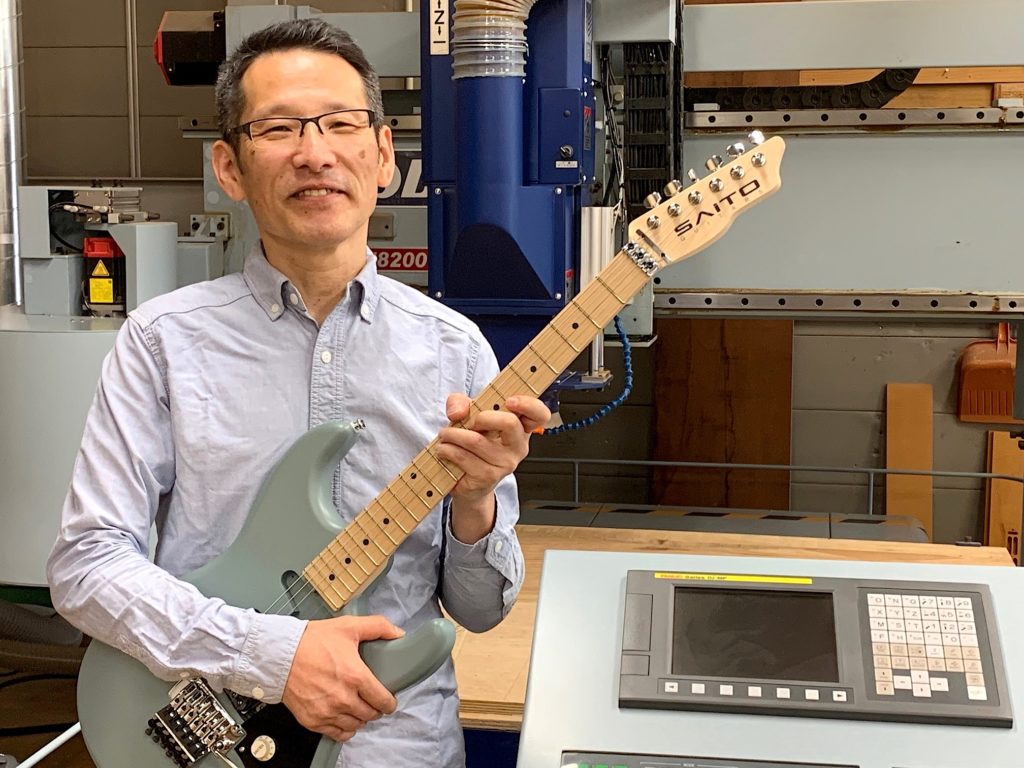

全3回に渡って話題の「SAITO GUITARS」の魅力に迫る「ギター・クリエーターズ」。最終回では株式会社 齋藤楽器工房 代表取締役 齋藤正昭氏のインタビューをお届け。

▲株式会社 齋藤楽器工房 代表取締役 齋藤正昭氏

「人間の感覚に頼らずデータとして残すことには

とても意義があることだと思います」

●齋藤さんが齋藤楽器工房を立ち上げるまでのキャリアを簡単に教えて下さい。

私はフェルナンデス・ギターエンジニアスクール東京校の第1期生です。卒業後株式会社クルーズに入社しキャリアをスタートさせました。当時からお店にはプロミュージシャンやマニアックなお客様が多く、専門学校を出たばかりの私には歯が立たない4年間でした…。そんな私を吉岡社長が見るに見かねて長野のギター工場に1年間出向し、ギター作りの勉強をする機会を与えてくれました。それからクルーズさんに戻ったのですが、どうしても自分でギター製作がやりたくて、91年に独立しました。独立してしばらくはリペアが中心でしたね。当時リペアの仕事はいくらでもあってかなり忙しかったです。

●リペアからギター製作に生かせたことは?

歴史的に貴重な楽器の修理から楽器の構造を学ぶことができました。SAITO GUITARSのコンセプトはその経験が元になっている部分が大きいと思います。

●2014年頃アーチトップを製作されましたね。

そもそもSAITO GUITARSは、アーチトップギターのブランドとして始まったんです。作ったギターはすぐに売れたんですが、まったく儲からなかった。現在の生産スタイルとは異なり当時は完全なハンドメイドでした。良い製品を作ろうとするととにかく作業に時間が掛かり、売れるんですが作れば作る程赤字で(笑)、リペアの仕事も滞る一方ですし…。

●S-622の開発コンセプトは?

S-622は2015年に発表したSAITO GUITARS初のソリッドギターで、記念すべきS-Seriesの第一弾です。下高井戸から埼玉県川口市に引っ越したのが13年で、そのタイミングでNCルーターを導入し、新たなギター作りをスタートさせたかったんです。ここは私にとって様々な条件にピッタリ当てはまる所だったので、とりあえず物件ありきで決めました。NCルーターに木工を任せることで複雑な製作工程を簡易化し、少人数のスタッフでも一定の量産ができるようにしたかったんです。また木工は怪我のリスクもあり、自動化でそれを少しでも軽減したかった思いもありました。なので、ソリッドギターは何としてもNCルーターを駆使して製作したかったんですが、最初は何をどうやっていけば良いのかも全く分からなくて…。そんな時、友人が「だったら、僕が協力する」ということで、プログラミングや生産プロセスの構築を全面的に協力してくれました。彼はその専門家ではないんですが、色々我々のために勉強して助けてくれました。S-622は量産できること、そして「優れた演奏性とサウンド」を低コストで提供することがコンセプトです。お恥ずかしい話、当時の経営状況はとても厳しかったので絶対に失敗は許されない状況でした。手巻きのピックアップの採用など、それまでのキャリアで手ごたえのあった部分を全てつぎ込み、不要だと思う要素はすべて排除しました。ユーザーから強く支持されているSTタイプを選びましたが、デザインは自分の好みを反映させたものではありません。メーカーとしてのエゴを排除して、客観的に開発したといえば分かり易いでしょうか。

●ヒールレスデザインにはしなかったのは?

あえてヒールレスにはしません。ヒールをカットすると、ネックジョイントの強度が低下してボディが反りやすいんです。ネックジョイントが従来の木ネジですと、ネックの取り外しと取り付けを繰り返すとネジ穴が緩みやすいので、ボディにエンザートを埋め込んで木ネジではなくボルトで止めています。このエンザートがNCルーターで加工する際の治具の取り付けの基準にもなっています。ジョイントプレートは5ミリ厚のアルミ板で、ボディを彫って落とし込んでいるので強く締めても塗装を傷めず、ハイフレットを弾くときにも手にあたりません。カッタウェイを深くしてジョイント部を丸くしているので、ヒールレスでなくてもハイフレットの演奏性を向上させています。またプレートをアルミにしたのは、音響的な理由からというより軽金属であれば自分達で加工できるからです。

●Sシリーズはトップがアーチ状ですね。

軽量化が目的です。外周に向かって緩やかに曲線を描く形状はとてもシンプルで、CADでデザインし易いのですが、これを手作業で再現することは困難です。622はかなり軽量で、個体差もありますがだいたい3.1~3.3kg、アッシュのモデルでは3キロ切る製品もあります。木材屋さんには無理を言って軽量で一番ハイグレードの材だけを納品してもらっています。

●1弦側のフィンガーボードがヘッドに延びたデザインは印象的ですね。

ネックもNCルーターで加工しているので、ヘッドは平らでなくても加工する時間は変わりません。それならということで、遊び心でデザインしました。他には無い個性的な外観でしょ(笑)。結果的にヘッド部分の強度にも貢献しています。

●トップ以外カラーリングしていませんね。

ええ、あまり見かけないデザインですよね(笑)。色を吹く範囲が少ないのでいろいろな意味で製作しやすいです(笑)。裏を見ればボディ材のグレードも良くわかりますし、塗料代も浮いてエコだと思いませんか? しかしこの仕様は最初みんなからボロクソに言われましたよ「なんだコレ、かっこ悪い」って。社内でも「社長、ま、まさかこれで完成ではないですよね…」って(笑)。でも、これはこれで良いアイディアだったと思います。今は皆さんもだいぶ見慣れたようで…(笑)。

●当初ショップの反応は?

驚くほど好き嫌いが分かれました。ベテランスタッフの方には軒並み拒絶されましたね。触ってもくれないほどに(笑)。でも若いスタッフの方にはとても好評でした。それで出荷したら、パッパッパッって立て続けに何本も売れて、反応は凄く早かったです。ですが中には「何でこんな変なデザインのギターを作るんだ」みたいなお叱りのお電話も何度か…。ネットでも「ヘッドがダサイ」とか「ブランド名が“SAITO”って何だよ、せめて外人の名前にしろ」とか、一時は酷かったです。そしたら、ある若い店員さんに「この反応はSAITO GUITARSに注目している証だから、そのままにしておきましょう」って言われて…。でも「ダサい、ギター」で検索する人が沢山いたらしく、益々注目されました。中には「ダサいあのSAITO GUITARS、買っちゃいました~」とか、「SAITO GUITARSを買いました 音最高、弾きやすさ最高、でもヘッドはダサい」と言う人まで(笑)。

●(笑)木部加工を自動化しているのに対して、ピックアップは完全な手巻きですね。

工場には自動巻線機が2台あり、現在も自動巻線機で手巻きのサウンドを再現すべく何度も試作を作っています。開発にはLCRメーター等を使用して特性を計測・評価し、手巻きとほぼ同等の数値を持つものも開発しています。しかし、実際に音を出してみると微妙にニュアンスが異なり、SAITO GUITARSにはまだ採用していません。ただし、TNK AX-1(自動巻線機)の性能は申し分なく、あとは私のアプローチ次第といったところでしょうか。研究には5年の歳月を費やしており、あともう少しのところまで来ています。

●セットアップにも重点を置いているようですが、どれくらいの時間を?

弦を張ってから平均2時間前後かかっています。セットアップが終了した製品は、弦を張った状態で数日寝かせ再度調整します。それからもう一度製作主任の池田が再度確認し、その後私も確認してから出荷しています。私を含め3人のスタッフが製品の確認とサウンドチェックをし、全ての製品が同じフィーリングで弾けるように心掛けています。

●近年ヴィンテージスタイルのモデルも製作されていますね。

名機の肖像を描くというコンセプトで “Portrait Line” というシリーズも発表しています。CADでデザインしたギター作りはだいぶマスターできたので、次の段階としてトライしたのがこのラインナップです。S-Seriesとは異なり、既に存在するものをどこまで再現できるかが主題ですが、そもそも手作業で作られたものをNCで作るのは困難を極めました。Portrait Line No.1は現存する貴重なヴィンテージを分析し、複雑な展開図を作成・再構築するプロセスを繰り返して名器のデータ化に挑戦しました。人間の感覚に頼らず、データとして残すことにはとても意義があると感じているのは、技術の革新と製造工程の引き出しの多さが次の製品開発において最も大事だと感じているからです。

●ギター作りで最も大切にしていることは?

フェンダー製品を見ると良く分かりますが、ギターのデザインやサウンドには製作の工程や設備環境が大きく関わっています。例えばテレキャスターのネックポケットの角のRは、レオ・フェンダーがあのデザインにしたかったというより、当時の工場にあったルータービットの径から来ているように思います。つまり製品のデザインや仕様は、使うマシンや工具と大きく関係しているわけです。プレスで加工したストラトのブリッジサドルや舟形のジャックプレート、ピックアップボビン等は、プレスしてカットするという工法があったために生まれたデザインとも言えるでしょう。これが切削や鋳造ではフェンダーらしさの“質”が違っていたはずです。そういった工場のマシンや工具、生産工程によってデザインが決まり、サウンドに繋がるのだと思います。レオ・フェンダー等の先人達を考察することで、インダストリアルデザインの面白さやエンジニアリングの意義を考えています。これからも新しい技術を積極的に取り込み、生産効率と品質の向上をテーマに楽器を製作していきたいですね。それが結果的にデザインに反映されて評価して頂けるのであれば、とてもスマートですよね。

●今後どんなギターを製作したいですか?

来年はアーチトップ、フラットトップのアコースティックに取り組む予定になっていますが、今一番作りたいのはヴァイオリンですね。もちろんハンドメイドではなく、NCルーターを使った私達なりのやり方でどうヴァイオリンを作るかということなんですが、ぜひこれに挑戦してみたいです。

Interview by MINORU TANAKA

Part 1はこちら

https://player.jp/2020/11/02/458/

Part 2はこちら

https://player.jp/2020/11/04/551/

Guitar Creators 新たなギターシーンの創造〜SAITO GUITARS〜の完全版はPlayer2020年12月号に掲載されています。Player直販の方は下記からどうぞ。